Seramik kumunun kimyasal bileşimi esas olarak Al2O3 ve SiO2'dir ve seramik kumunun mineral fazı esas olarak korindon fazı ve mullit fazının yanı sıra az miktarda amorf fazdır.Seramik kumunun refrakterliği genellikle 1800°C'den fazladır ve yüksek sertlikte bir alüminyum-silikon refrakter malzemedir.

Seramik kumunun özellikleri

● Yüksek refrakterlik;

● Küçük termal genleşme katsayısı;

● Yüksek termal iletkenlik;

● Yaklaşık küresel şekil, küçük açı faktörü, iyi akışkanlık ve kompaktlık;

● Pürüzsüz yüzey, çatlak veya tümsek yok;

● Çeşitli döküm metal malzemeleri için uygun nötr malzeme;

● Parçacıklar yüksek mukavemete sahiptir ve kolayca kırılmaz;

● Parçacık boyutu aralığı geniştir ve karıştırma, proses gereksinimlerine göre özelleştirilebilir.

Motor Dökümlerinde Seramik Kumu Uygulaması

1. Dökme demir silindir kafasının damarlanma, kum yapışması, kırık çekirdek ve kum çekirdek deformasyonunu çözmek için seramik kum kullanın

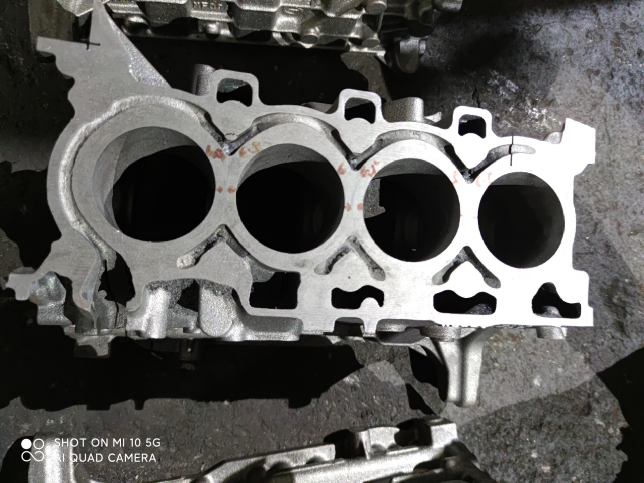

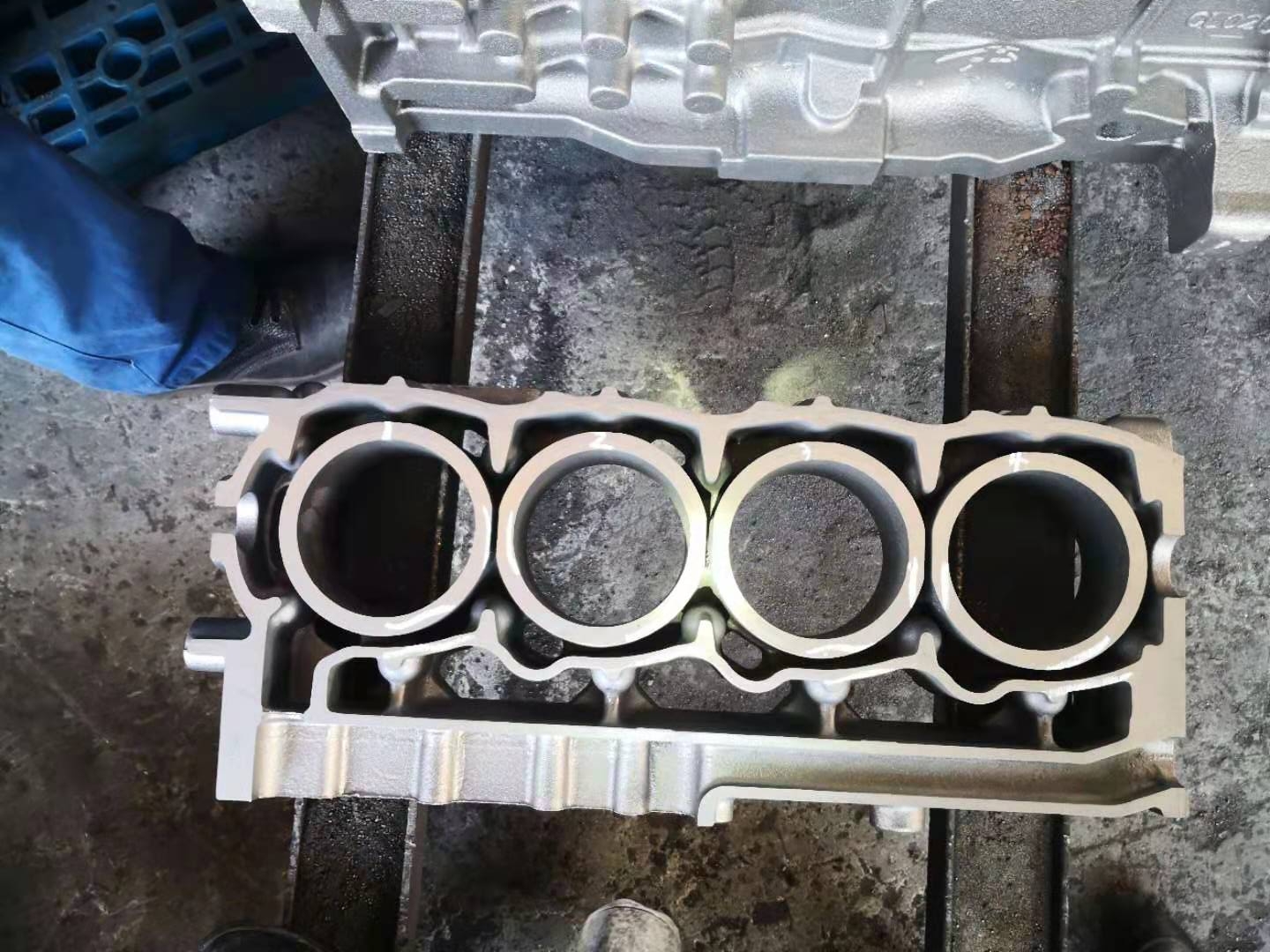

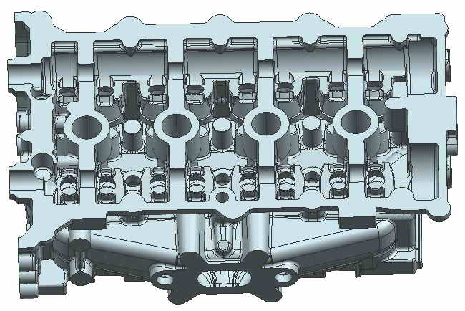

● Silindir bloğu ve silindir kapağı, motorun en önemli döküm parçalarıdır.

● İç boşluğun şekli karmaşıktır ve boyutsal doğruluk ve iç boşluk temizliği gereksinimleri yüksektir

● Büyük parti

Üretim verimliliğini ve ürün kalitesini sağlamak için,

● Genellikle yaş kum (esas olarak Hidrostatik şekillendirme hattı) montaj hattı üretimi kullanılmaktadır.

● Kum maçalarda genellikle soğuk kutu ve reçine kaplı kum (kabuk maça) işlemi kullanılır ve bazı kum maçalarda sıcak kutu işlemi kullanılır.

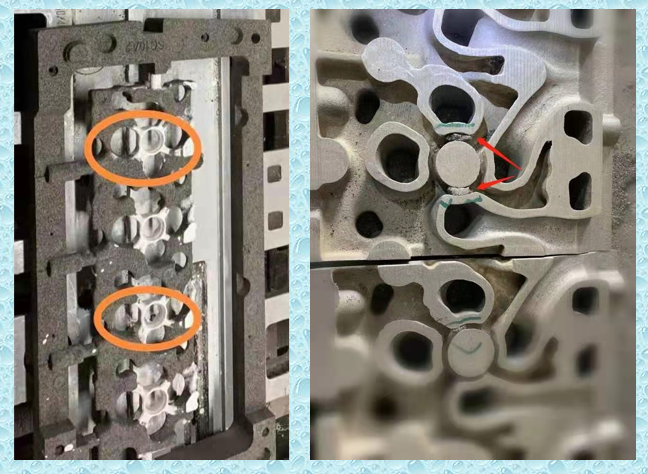

● Silindir bloğu ve kafa dökümünün kum maçasının karmaşık şekli nedeniyle, bazı kum maçaların küçük bir enine kesit alanı vardır, bazı silindir bloklarının ve silindir kafası su ceketi maçalarının en ince kısmı sadece 3-3,5 mm'dir ve kum çıkışı dar, dökümden sonra kum çekirdeği uzun süre yüksek sıcaklıkta erimiş demir ile çevrili, kumu temizlemek zordur ve özel temizleme ekipmanına ihtiyaç vardır, vb. Geçmişte, dökümde tüm silis kumu kullanılıyordu. silindir bloğu ve silindir kapağı su ceketi dökümlerinde damar ve kum yapışması sorunlarına neden olan üretim.Çekirdek deformasyonu ve kırık çekirdek sorunları çok yaygındır ve çözülmesi zordur.

Bu tür sorunları çözmek için, 2010'dan başlayarak, FAW, Weichai, Shangchai, Shanxi Xinke, vb. gibi bazı tanınmış yerli motor döküm şirketleri, silindir blokları üretmek için seramik kum uygulamasını araştırmaya ve test etmeye başladı. silindir kapağı su ceketleri ve yağ geçişleri.Eşit kum maçalar, iç boşluk sinterlemesi, kum yapışması, kum maça deformasyonu ve kırık maçalar gibi kusurları etkili bir şekilde ortadan kaldırır veya azaltır.

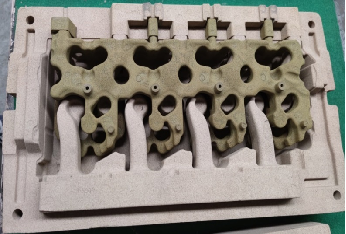

Takip eden resimler seramik kumundan soğuk kutu işlemi ile yapılmıştır.

O zamandan beri, seramik kumu karışık ovma kumu, soğuk kutu ve sıcak kutu işlemlerinde kademeli olarak tanıtıldı ve silindir kafası su ceketi maçalarına uygulandı.6 yılı aşkın bir süredir istikrarlı bir üretimdedir.Soğuk kutu kum maçanın şu anki kullanımı şu şekildedir: kum maçanın şekline ve boyutuna göre, eklenen seramik kumu miktarı %30-%50, eklenen toplam reçine miktarı %1,2-%1,8 ve çekme dayanımı 2,2-2,7 MPa'dır.(Laboratuvar numune test verileri)

Özet

Silindir bloğu ve kafa dökme demir parçalar çok sayıda dar iç boşluk yapısı içerir ve döküm sıcaklığı genellikle 1440-1500°C arasındadır.Kum çekirdeğin ince duvarlı kısmı, kum çekirdeğine sızan erimiş demir gibi yüksek sıcaklıkta erimiş demirin etkisi altında kolayca sinterlenir veya yapışkan kum oluşturmak için arayüz reaksiyonu üretir.Seramik kumunun refrakterliği 1800 ° C'den büyüktür, bu arada, seramik kumunun gerçek yoğunluğu nispeten yüksektir, aynı çap ve hıza sahip kum parçacıklarının kinetik enerjisi, kum çekerken silis kumu parçacıklarının 1.28 katıdır. kum çekirdeklerinin yoğunluğunu arttırır.

Bu avantajlar, seramik kumu kullanımının, silindir kafası dökümlerinin iç boşluğunda kum yapışması sorununu çözebilmesinin nedenleridir.

Silindir bloğunun ve silindir kapağının su gömleği, emme ve egzoz parçaları genellikle damarlanma kusurlarına sahiptir.Çok sayıda araştırma ve döküm uygulaması, döküm yüzeyindeki damarlanma kusurlarının temel nedeninin, termal strese neden olan silis kumunun faz değişimi genleşmesi olduğunu göstermiştir. Çatlaklara nüfuz etme, damarların eğilimi özellikle soğuk kutu işleminde daha fazladır.Aslında, silis kumunun ısıl genleşme oranı %1,5 kadar yüksekken, seramik kumunun ısıl genleşme oranı yalnızca %0,13'tür (1000°C'de 10 dakika ısıtılır).Termal genleşme gerilimi nedeniyle kum çekirdeğin yüzeyinde çatlama olasılığı çok düşüktür.Silindir bloğunun ve silindir kapağının kum çekirdeğinde seramik kumu kullanımı şu anda damarlanma sorununa basit ve etkili bir çözümdür.

Karmaşık, ince cidarlı, uzun ve dar silindir kafası su ceketi kum maçaları ve silindir yağı kanalı kum maçaları, yüksek mukavemet (yüksek sıcaklık mukavemeti dahil) ve tokluk gerektirir ve aynı zamanda maça kumunun gaz oluşumunu kontrol etmesi gerekir.Geleneksel olarak, çoğunlukla kaplanmış kum işlemi kullanılmaktadır.Seramik kumu kullanımı, reçine miktarını azaltır ve yüksek mukavemet ve düşük gaz üretimi etkisi sağlar.Reçine ve ham kumun performansının sürekli olarak iyileştirilmesi nedeniyle, soğuk kutu işlemi son yıllarda kaplanmış kum işleminin bir kısmının yerini alarak üretim verimliliğini büyük ölçüde iyileştirmiş ve üretim ortamını iyileştirmiştir.

2. Egzoz borusunun kum çekirdek deformasyonu problemini çözmek için seramik kumu uygulaması

Egzoz manifoldları, yüksek sıcaklık değişimli koşullar altında uzun süre çalışır ve malzemelerin yüksek sıcaklıklarda oksidasyon direnci, egzoz manifoldlarının hizmet ömrünü doğrudan etkiler.Son yıllarda, ülke otomobil egzoz emisyon standartlarını sürekli iyileştirdi ve katalitik teknoloji ve turboşarj teknolojisinin uygulanması egzoz manifoldunun çalışma sıcaklığını önemli ölçüde artırarak 750 °C'nin üzerine ulaştı.Motor performansının daha da iyileştirilmesiyle birlikte egzoz manifoldunun çalışma sıcaklığı da artacaktır.Şu anda, genellikle 950°C-1100°C'lik bir ısıya dayanıklı sıcaklığa sahip ZG 40Cr22Ni10Si2 (JB/T 13044), vb. gibi ısıya dayanıklı dökme çelik kullanılmaktadır.

Egzoz manifoldunun iç boşluğunun genellikle performansı etkileyen çatlaklardan, soğuk kapanmalardan, büzülme boşluklarından, cüruf kalıntılarından vb. arındırılmış olması ve iç boşluğun pürüzlülüğünün Ra25'ten büyük olmaması gerekir.Aynı zamanda, boru et kalınlığının sapması konusunda katı ve net düzenlemeler vardır.Uzun bir süredir, eşit olmayan duvar kalınlığı ve egzoz manifoldu boru duvarındaki aşırı sapma sorunu birçok egzoz manifoldu dökümhanesini rahatsız etmiştir.

Bir dökümhane, ısıya dayanıklı çelik egzoz manifoldları üretmek için ilk olarak silis kumu kaplı kum maçaları kullandı.Yüksek döküm sıcaklığı (1470-1550°C) nedeniyle, kum maçalar kolaylıkla deforme olmuş ve bu da boru et kalınlığında tolerans dışı duruma neden olmuştur.Silis kumu, çeşitli faktörlerin etkisi nedeniyle yüksek sıcaklıkta faz değişimi ile muamele edilmiş olmasına rağmen, hala yüksek sıcaklıkta kum çekirdeğinin deformasyonunun üstesinden gelemez, bu da boru duvarının kalınlığında çok çeşitli dalgalanmalara neden olur. ve ciddi durumlarda hurdaya çıkarılır.Kum maçanın mukavemetini artırmak ve kum maçanın gaz oluşumunu kontrol etmek için seramik kum kaplı kum kullanılmasına karar verildi.Eklenen reçine miktarı, silis kumu kaplı kuma göre %36 daha az olduğunda, oda sıcaklığında eğilme mukavemeti ve ısıl eğilme mukavemeti %51, %67 artmış ve gaz oluşumu miktarı %20 azalmıştır. yüksek mukavemet ve düşük gaz üretimi proses gereksinimleri.

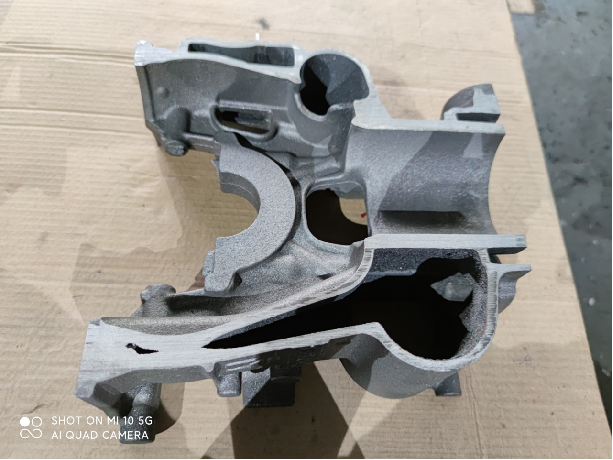

Simultane döküm için silis kumu kaplı kum maçalar ve seramik kumu kaplı maçalar kullanan fabrika, dökümleri temizledikten sonra anatomik incelemeler yapıyor.

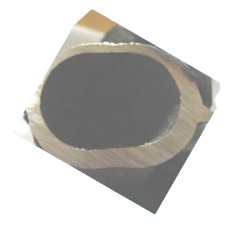

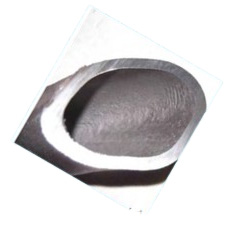

Çekirdek silis kumu kaplı kumdan yapılmışsa, dökümlerin et kalınlığı eşit olmayan ve ince cidarlıdır ve cidar kalınlığı 3,0-6,2 mm'dir;maça seramik kum kaplı kumdan yapıldığında, dökümün duvar kalınlığı üniform ve duvar kalınlığı 4.4-4.6 mm'dir.aşağıdaki resim olarak

Silika kum kaplı kum

Seramik kum kaplı kum

Seramik kum kaplı kum, kum çekirdeği kırılmasını ortadan kaldıran, kum çekirdeği deformasyonunu azaltan, egzoz manifoldunun iç boşluk akış kanalının boyutsal doğruluğunu büyük ölçüde artıran ve iç boşluğa kum yapışmasını azaltarak kalitesini artıran çekirdek yapmak için kullanılır. döküm ve bitmiş ürün oranı ve önemli ekonomik faydalar elde etti.

3. Turboşarj mahfazasında seramik kumu uygulaması

Turbo şarj kabuğunun türbin ucundaki çalışma sıcaklığı genellikle 600°C'yi aşar ve hatta bazıları 950-1050°C'ye kadar ulaşır.Kabuk malzemesinin yüksek sıcaklıklara dayanıklı olması ve iyi döküm performansına sahip olması gerekir.Kabuk yapısı daha derli toplu, duvar kalınlığı ince ve muntazam ve iç boşluk temiz vs. son derece zahmetlidir.Şu anda, turboşarj mahfazası genellikle ısıya dayanıklı çelik dökümden yapılmıştır (Alman standardı DIN EN 10295'in 1.4837 ve 1.4849'u gibi) ve ısıya dayanıklı sfero döküm de kullanılmaktadır (Alman standardı GGG SiMo, Amerikan standart yüksek nikel östenitik sfero demir D5S, vb.).

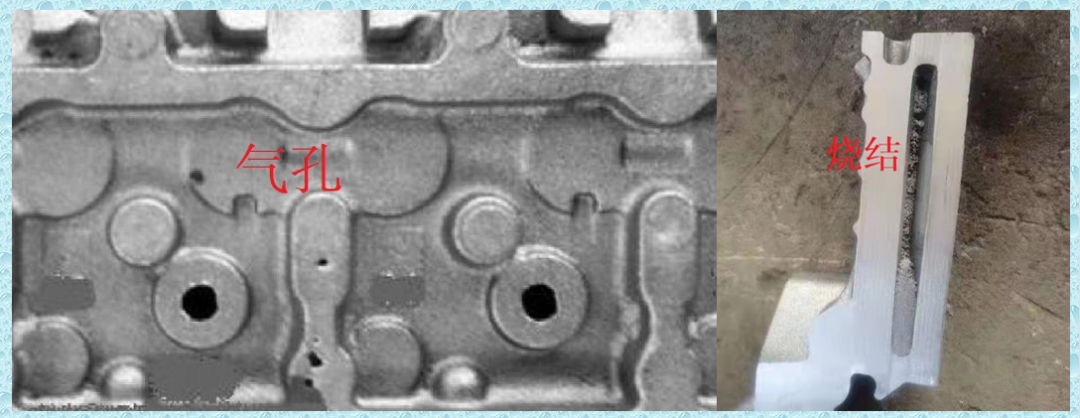

A 1.8 T motor turboşarj muhafazası, malzeme: 1.4837, yani GX40CrNiSi 25-12, ana kimyasal bileşim (%): C: 0.3-0.5, Si: 1-2.5, Cr: 24-27, Mo: Max 0.5, Ni: 11 -14, dökme sıcaklığı 1560 ℃.Alaşım, yüksek bir erime noktasına, büyük bir büzülme oranına, güçlü bir sıcak çatlama eğilimine ve yüksek döküm zorluğuna sahiptir.Dökümün metalografik yapısı, artık karbürler ve metalik olmayan inklüzyonlar konusunda katı gerekliliklere sahiptir ve ayrıca döküm kusurlarına ilişkin özel düzenlemeler vardır.Dökümlerin kalitesini ve üretim verimliliğini sağlamak için kalıplama işlemi, film kaplı kum kabuğu maçaları (ve bazı soğuk kutu ve sıcak kutu maçaları) ile maça dökümünü benimser.Başlangıçta AFS50 ovma kumu kullanılmış ve daha sonra kavrulmuş silis kumu kullanılmış ancak kum yapışması, çapak, termal çatlaklar, iç boşlukta gözenekler gibi sorunlar değişen derecelerde ortaya çıkmıştır.

Araştırma ve testlere dayanarak, fabrika seramik kumu kullanmaya karar verdi.Başlangıçta bitmiş kaplanmış kum (%100 seramik kumu) satın aldı ve ardından rejenerasyon ve kaplama ekipmanı satın aldı ve üretim sürecinde süreci sürekli olarak optimize etti, ham kumu karıştırmak için seramik kumu ve ovma kumu kullandı.Şu anda, kaplanmış kum kabaca aşağıdaki tabloya göre uygulanmaktadır:

| Turboşarj mahfazası için seramik kum kaplı kum işlemi | ||||

| Kum Boyutu | Seramik kum oranı % | Reçine ilavesi % | eğilme mukavemeti MPa | Gaz çıkışı ml/g |

| AFS50 | 30-50 | 1.6-1.9 | 6.5-8 | ≤12 |

Son birkaç yılda, bu fabrikanın üretim süreci istikrarlı bir şekilde ilerliyor, döküm kalitesi iyi, ekonomik ve çevresel faydaları dikkat çekici.Özet şu şekildedir:

A.Maça yapmak için seramik kumu veya seramik kumu ve silis kumu karışımı kullanmak, kum yapışması, sinterleme, damarlanma ve dökümlerdeki termal çatlama gibi kusurları ortadan kaldırır ve kararlı ve verimli üretim gerçekleştirir;

B.Maça dökümü, yüksek üretim verimliliği, düşük kum-demir oranı (genellikle 2:1'den fazla değil), daha az ham kum tüketimi ve daha düşük maliyetler;

C.Maça dökme, atık kumun genel geri dönüşümü ve yenilenmesi için elverişlidir ve termal iyileştirme, yenileme için tek tip olarak benimsenmiştir.Rejenere kumun performansı, ham kumun satın alma maliyetini düşürme ve katı atık deşarjını azaltma etkisini elde eden, kum temizleme için yeni kum seviyesine ulaştı;

D.Eklenen yeni seramik kumu miktarını belirlemek için rejenere kumdaki seramik kumu içeriğini sık sık kontrol etmek gerekir;

e.Seramik kumu yuvarlak şekle, iyi akışkanlığa ve yüksek özgüllüğe sahiptir.Silis kumu ile karıştırıldığında segregasyona neden olması kolaydır.Gerekirse kum püskürtme işleminin ayarlanması gerekir;

F.Filmi kaplarken, yüksek kaliteli fenolik reçine kullanmaya çalışın ve çeşitli katkı maddelerini dikkatli kullanın.

4. Motor alüminyum alaşımlı silindir kafasında seramik kum uygulaması

Otomobillerin gücünü artırmak, yakıt tüketimini azaltmak, egzoz kirliliğini azaltmak ve çevreyi korumak için hafif otomobiller, otomobil endüstrisinin gelişme trendidir.Şu anda, silindir blokları ve silindir kafaları gibi otomotiv motoru (dizel motor dahil) dökümleri genellikle alüminyum alaşımları ve kum göbekleri, metal kalıp yerçekimi dökümü ve düşük basınç kullanıldığında silindir blokları ve silindir kafalarının döküm işlemi ile dökülmektedir. döküm (LPDC) en temsili olanlardır.

Alüminyum alaşımlı silindir bloğu ve kafa dökümlerinin kum maça, kaplamalı kum ve soğuk kutu işlemi daha yaygın olup, yüksek hassasiyet ve büyük ölçekli üretim özelliklerine uygundur.Seramik kumu kullanma yöntemi, dökme demir silindir kafası üretimine benzer.Alüminyum alaşımının düşük dökme sıcaklığı ve küçük özgül ağırlığı nedeniyle, genellikle bir fabrikada soğuk kutu kum maçası gibi düşük mukavemetli maça kumu kullanılır, eklenen reçine miktarı %0,5-0,6'dır ve gerilme mukavemeti 0,8-1,2 MPa.Maça kumu gereklidir İyi bir çökebilirliğe sahiptir.Seramik kumunun kullanılması, eklenen reçine miktarını azaltır ve kum çekirdeğin çökmesini büyük ölçüde iyileştirir.

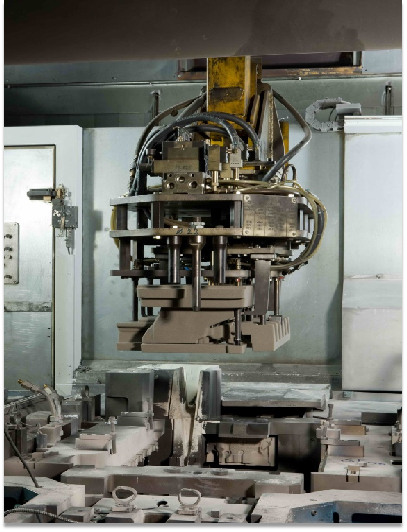

Son yıllarda, üretim ortamını iyileştirmek ve döküm kalitesini artırmak için, inorganik bağlayıcılar (modifiye su camı, fosfat bağlayıcılar, vb. dahil) hakkında giderek daha fazla araştırma ve uygulama yapılmaktadır.Aşağıdaki resim, seramik kumu inorganik bağlayıcı maça ve alüminyum alaşımlı silindir kafası kullanan bir fabrikanın döküm sahasıdır.

Fabrika, çekirdeği yapmak için seramik kumu inorganik bağlayıcı kullanır ve eklenen bağlayıcı miktarı %1,8~2,2'dir.Seramik kumunun iyi akışkanlığı nedeniyle, kum çekirdeği yoğundur, yüzey eksiksiz ve pürüzsüzdür ve aynı zamanda gaz üretimi miktarı azdır, döküm verimini büyük ölçüde artırır, çekirdek kumunun çökebilirliğini artırır , üretim ortamını iyileştirir ve yeşil üretim modeli haline gelir.

Motor döküm endüstrisinde seramik kumu uygulaması, üretim verimliliğini artırdı, çalışma ortamını iyileştirdi, döküm kusurlarını çözdü ve önemli ekonomik faydalar ve iyi çevresel faydalar sağladı.

Motor döküm endüstrisi maça kumunun rejenerasyonunu artırmaya, seramik kumunun kullanım verimliliğini daha da artırmaya ve katı atık emisyonlarını azaltmaya devam etmelidir.

Kullanım etkisi ve kullanım kapsamı açısından bakıldığında, seramik kumu şu anda motor döküm endüstrisinde en iyi kapsamlı performansa ve en büyük tüketime sahip döküm özel kumudur.

Gönderim zamanı: 27 Mart 2023